蓬莱金福不锈钢制品有限公司 产品生态设计报告

一、项目背景

公司建厂较早,至今工艺流程没有根本性的改变,只是部分手工作业工序实

现了机械化,乃至自动化。

项目建设之初尚无产品生态设计的概念,当时设计考虑较多的是一般的传统因素(如利润、功能、质量、效率、市场等),没有考虑将环境因素纳入产品设计之中。如桶身拉伸用的圆片,2016年前属于半机械化作业,从不锈钢板生产厂到形成圆片要经过转运—代加工—转运—剪板—剪圆等过程,引进偏摆送料自动生产线后,只经过转运—生产(剪圆)两个过程;拉伸工序与焊接工序之间的清洗工序,2014年由“手洗”改为喷淋洗涤和超声波洗涤,等等从最初的劳动密集型手工作业、半机械化作业逐渐发展为低毒、节能的机械化、自动化作业,逐渐形成了更生态、更经济、可持续发展的产品生产成果。

二、设计目的

生态设计活动主要包括两方面的含义,一是从保护环境的角度考虑,减少资

源消耗,实现可持续发展战略;二是从企业商业角度考虑,降低成本,减少潜在的责任风险,以提高竞争能力。

三、设计理念

作为企业,保护生态环境是必须履行的社会责任,也是义务。因此,公司必

须颠覆以往的认识和观念,摆正生产经营与生态环境的关系,在推行产品优化升级中,产品生态设计工作应优先考虑产品生命周期内的环境属性,除了考虑产品的性能、质量和成本外,还考虑产品的回收与处理,以及产品的经济性、功能性和质量等因素,从而设计出对环境友好又能满足社会需求的产品。生态设计要在产品生命周期的每个环节都要考虑其可能给环境带来的影响,通过设计上的改进使产品对环境的不利影响降至最低。产品生态设计,既着眼于当前需求,又考虑到生态系统的健康和人类可持续发展的长远目标

四、产品生态设计的方法

(1)注重材料的性能

在产品满足设计功能的前提下,在制造、使用过程中,材料、能源消耗得越少越好,对环境影响越小越好。对环境的影响包括:对空气的影响、水的消耗量和对水的污染、对土壤的影响、制造和使用时的发热和能量消耗、废物再生可能性、使用寿命等等,与以往传统产品工艺相比,在满足使用要求的前提下,制造、应用和回收处理中应需要较少的资源,对环境造成较少的负担。也就是说,除了高性能、高质量外,生态产品还要求产品的生态质量,产品制造过程中的生态制造以及回收处理的生态化。

(2)选择对环境友好的材料

以来源充分自然的、对人体无害的、节省能源的材料来满足产品功能的需要,以最少的用料实现最佳的效果。产品各环节部件可以回收重新利用,打造循环利用模式。

(3)延长产品生命周期

产品生命周期的延长是生态设计方法中的一个重要内容。通过产品生命周期的延长,可以避免产品过早地进入报废处理阶段,提高产品的利用效率,减缓资源枯竭的速度,符合可持续发展原则。具体的措施包括:提高产品的可靠性和耐久性,便于修复和维护;采用标准的模块化结构,在部分部件被淘汰时,可以通过即时更新而延长整个产品的生命周期;在产品废弃时某些易于拆卸的部件转换为其他用途等。

五、产品生态设计的保障措施

(1)将产品生态设计纳入到公司战略管理层次中,产品的生态设计涉及企

业各个部门,最关键的是得到企业领导的认可和支持。只有将产品生态设计纳入企业战略管理层次中,才能真正提高产品环境绩效。主要原因是致力于长期的产品设计战略可以较早地发现未来可能出现的环境机会和威胁,可以从根本上提高企业的环境绩效和企业竞争力。

(2)注重企业内部合作

产品生态设计是一个系统工程,产品生态设计部门是生态设计的关键,但采购部门选购材料,生产部门生产产品,营销部门最终销售产品,这些部门都对产品的环境绩效起着不同的作用。

(3)加强上、下游企业之间的合作

进行产品的生态设计,必须考虑上游供应商的生态设计状况,与环境效益良好的供应商紧密合作,才能真正生产出环境效益良好的产品。同时,只有对产品进行生态设计,才能成为重视环境效益的下游企业的供应商的首选名单。

六、公司产品生态设计的方案内容

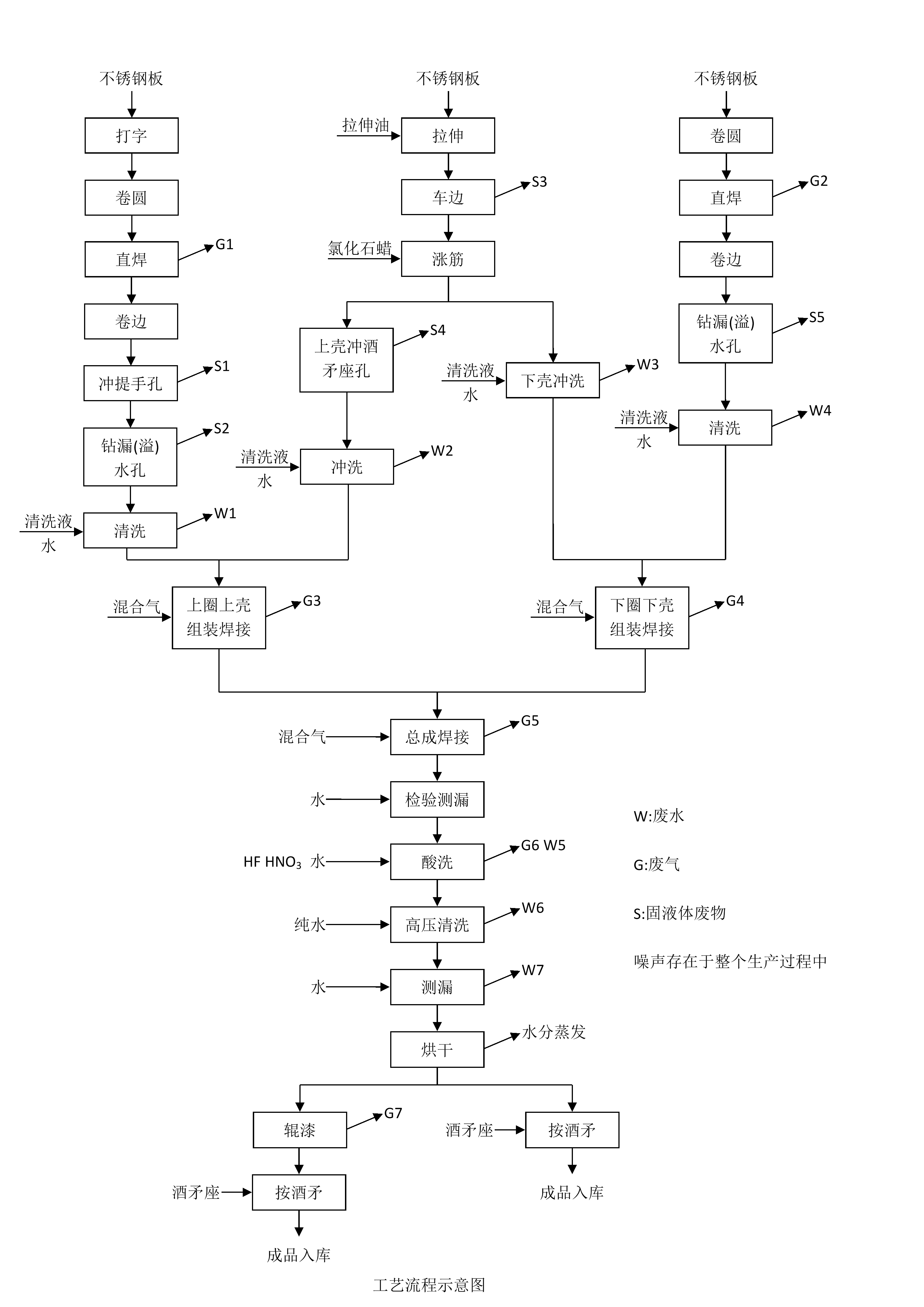

(1)两种产品生态设计的工艺说明

桶身圆片:项目初期,不锈钢板原材料需采购半成品,进入生产车间后,经“裁方料、剪园、拉伸、车边、滚筋”等五道工序生产出桶身焊接所用的半成品。

现在,直接从钢厂采购钢卷,经偏摆送料自动生产线生产出桶身圆片,拉伸后,经滚筋车边等三道工序,即可生产出桶身焊接所用的半成品,生产过程中,全部采用机械化生产,并且2018年12月拉伸工序安装使用了多功能上料机,初步实现了自动化,2019年8月与东莞市承恩自动化设备有限公司签订了双动拉伸液压机自动化改造合同,项目设备已经制作完成,正在筹划安装调试。

提手圈:项目初期,剪板机裁剪出条料后,经冲压机打字、卷圆等工序,进入手洗工序。

现在,从钢厂采购的不锈钢卷料,经特殊开卷自动生产线生产出提手圈条料,使用噪音低的液压机在条料上压印出所需要的字母或图案。

焊接:包括酒茅座外焊、酒茅座内焊、上圈上壳手工焊接、下圈下壳手工焊接、总成手焊,全部是手工焊接,万元产值综合能耗倒是极低,但是单位面积产值也极低。

现在,所有的焊接工序都实现了机械化生产,单位面积产值达到869.85万元/亩。

酸洗:项目初期,酸洗液按照双氧水:氢氟酸:硝酸:水=2:8:13:30比例配制后,盛入酸洗槽中,人工将不锈钢桶逐只放入槽中浸泡。

现在,酸洗液按照氢氟酸:硝酸:水=1:2:10比例配制后,盛入酸液槽中,用酸泵强制循环,以喷淋的方式将酸洗槽中的不锈钢桶进行酸洗。

清洗:包括不锈钢桶壳清洗,不锈钢提手圈清洗,酸洗处理后的不锈钢桶清洗。项目初期,不锈钢桶壳和不锈钢提手圈都为手工清洗,不锈钢桶使用自来水冲洗,人力资源和水资源浪费极大。

现在,不锈钢桶壳以喷淋方式清洗,不锈钢提手圈以超声波方式清洗,酸洗处理后的不锈钢桶采用高压纯水清洗。生产洗涤工序皆采用了高效的直接节水技术。

烘干:清洗后的不锈钢桶需要及时快速烘干,否则,会在桶身形成水印,影响产品感官。项目初期,使用6台单机功率为4KW的旋涡气泵一次可对18个不锈钢桶进行干燥,气泵产生具有一定温度的空气经桶口直接吹进桶内部,热风带走桶内水分的同时蒸发掉外表面的水分,能耗高。

现在,有两套设备进行生产,一是将清洗后的不锈钢酒桶放在外购的密闭烘干线上,采用电加热空气,风机强制热风循环干燥;二是采用1台功率为7.5KW的高速离心鼓风机一次可对12个不锈钢桶进行干燥,气泵产生具有一定温度的空气通过伸缩管经桶口伸入桶内底部,蒸发掉桶内外的水分。与原设备相比产能相当,能耗减少16.5KW。

涂装:项目初期,不锈钢桶上的图案等内容,全部喷漆,生产过程中产生的挥发性和雾状有害物质较多。

经过技术改造,根据客户需要,需采用油漆对不锈钢酒桶表面辊漆、电印、丝网印,只有挥发性有害物质产生。

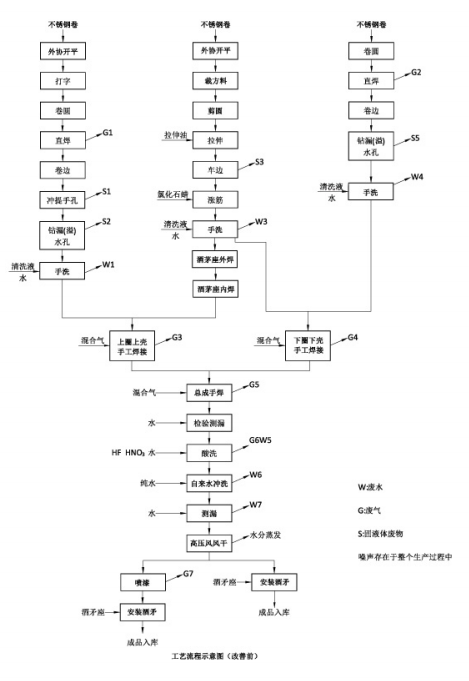

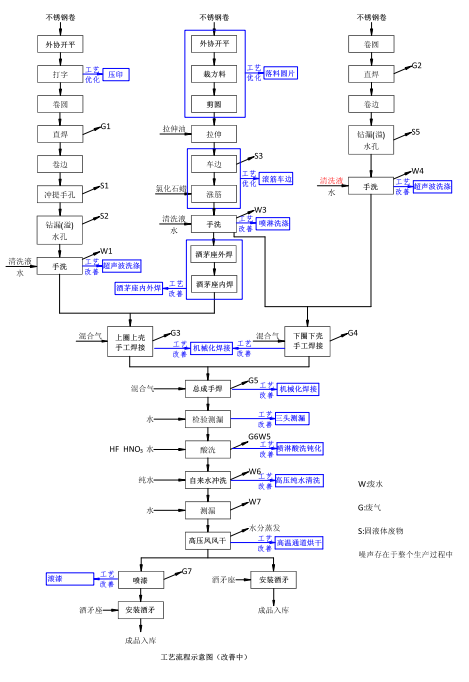

工艺流程图对比如下: